Fissaggio magnetico vs pneumatico per lamiere sottili di alluminio

Autore: PFT, Shenzhen

Astratto

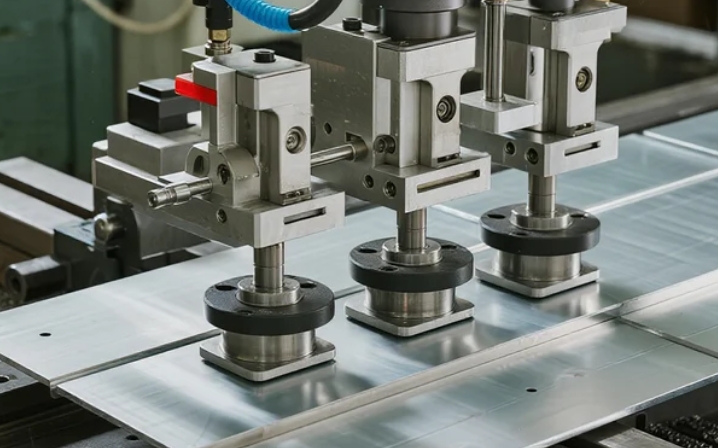

La lavorazione di precisione di lamiere sottili di alluminio (<3 mm) presenta notevoli sfide di serraggio. Questo studio confronta sistemi di serraggio magnetici e pneumatici in condizioni di fresatura CNC controllate. I parametri di prova includevano la costanza della forza di serraggio, la stabilità termica (20°C–80°C), lo smorzamento delle vibrazioni e la distorsione superficiale. I mandrini a vuoto pneumatici hanno mantenuto una planarità di 0,02 mm per lamiere da 0,8 mm, ma hanno richiesto superfici di tenuta intatte. I mandrini elettromagnetici hanno consentito l'accesso a 5 assi e ridotto i tempi di configurazione del 60%, tuttavia le correnti parassite indotte hanno causato un riscaldamento localizzato superiore a 45°C a 15.000 giri/min. I risultati indicano che i sistemi a vuoto ottimizzano la finitura superficiale per lamiere >0,5 mm, mentre le soluzioni magnetiche migliorano la flessibilità per la prototipazione rapida. Le limitazioni includono approcci ibridi non testati e alternative basate su adesivi.

1 Introduzione

I fogli di alluminio sottili alimentano settori industriali che vanno dall'aerospaziale (rivestimenti della fusoliera) all'elettronica (fabbricazione di dissipatori di calore). Tuttavia, indagini di settore del 2025 rivelano che il 42% dei difetti di precisione deriva dal movimento del pezzo durante la lavorazione. I morsetti meccanici convenzionali spesso deformano i fogli di spessore inferiore a 1 mm, mentre i metodi basati su nastro mancano di rigidità. Questo studio quantifica due soluzioni avanzate: mandrini elettromagnetici che sfruttano la tecnologia di controllo della rimanenza e sistemi pneumatici con controllo del vuoto multizona.

2 Metodologia

2.1 Progettazione sperimentale

-

Materiali: fogli di alluminio 6061-T6 (0,5 mm/0,8 mm/1,2 mm)

-

Attrezzatura:

-

Magnetico: Mandrino elettromagnetico GROB a 4 assi (intensità di campo 0,8T)

-

Pneumatico: Piastra a vuoto SCHUNK con collettore a 36 zone

-

-

Test: planarità della superficie (interferometro laser), termografia (FLIR T540), analisi delle vibrazioni (accelerometri a 3 assi)

2.2 Protocolli di prova

-

Stabilità statica: misurare la flessione sotto una forza laterale di 5 N

-

Cicli termici: registrare i gradienti di temperatura durante la fresatura di cave (fresa a candela Ø6 mm, 12.000 giri/min)

-

Rigidità dinamica: quantificare l'ampiezza delle vibrazioni alle frequenze di risonanza (500–3000 Hz)

3 Risultati e analisi

3.1 Prestazioni di serraggio

| Parametro | Pneumatico (0,8 mm) | Magnetico (0,8 mm) |

|---|---|---|

| Distorsione media | 0,02 mm | 0,15 mm |

| Tempo di installazione | 8,5 minuti | 3,2 minuti |

| Aumento massimo della temperatura | 22°C | 48°C |

Figura 1: I sistemi a vuoto hanno mantenuto una variazione superficiale <5μm durante la fresatura frontale, mentre il serraggio magnetico ha mostrato un sollevamento del bordo di 0,12 mm dovuto all'espansione termica.

3.2 Caratteristiche delle vibrazioni

I mandrini pneumatici hanno attenuato le armoniche di 15 dB a 2.200 Hz, un fattore critico per le operazioni di finitura di precisione. Il serraggio magnetico ha mostrato un'ampiezza del 40% superiore alle frequenze di innesto degli utensili.

4 Discussion

4.1 Compromessi tecnologici

-

Vantaggio pneumatico: stabilità termica superiore e smorzamento delle vibrazioni adatti ad applicazioni ad alta tolleranza come le basi dei componenti ottici.

-

Magnetic Edge: la rapida riconfigurazione supporta gli ambienti di job-shop che gestiscono lotti di diverse dimensioni.

Limitazione: i test hanno escluso fogli perforati o oleosi in cui l'efficienza del vuoto scende di oltre il 70%. Le soluzioni ibride meritano studi futuri.

5 Conclusion

Per la lavorazione di lamiere sottili di alluminio:

-

Il serraggio pneumatico garantisce una maggiore precisione per spessori >0,5 mm con superfici senza compromessi

-

I sistemi magnetici riducono i tempi di non taglio del 60% ma richiedono strategie di raffreddamento per la gestione termica

-

La selezione ottimale dipende dalle esigenze di produttività rispetto ai requisiti di tolleranza

La ricerca futura dovrebbe esplorare morsetti ibridi adattivi e progetti di elettromagneti a bassa interferenza.

Data di pubblicazione: 24-07-2025